EPP在汽车内饰件成型中的应用

在汽车塑料中,EPP成型在环保趋势中大量使用,增长速度也很快。相比较而言,竹粉//EPP发泡复合材料具有性价比高、环保的优点。尝试利用基体塑料的增韧方法和EPP材料的冲击强度,开发可替代聚丙烯用于汽车内饰件的竹粉/PP发泡复合材料,对拓宽竹塑发泡复合材料的应用平台和提高其应用成本起到了积极的作用。

主要通过添加橡胶、弹性体、热塑性塑料、无机粒子和多组分复合材料对EPP进行了大量的增韧改性研究,并取得了突破性进展。在EPP基木塑复合材料方面,也有学者进行了增韧研究。可加入多接受弹性体或纳米无机填料增韧。

采用滑石粉、聚烯烃弹性体(POE)和马来酸酐接枝乙烯辛烯共聚物3种增韧填料对竹粉/PP发泡复合材料进行改性,比较3种增韧填料对发泡复合材料的物理机械性能、加工性能、流变性能和热稳定性的影响,以制备适用于汽车内饰件的发泡复合材料。

室内装饰的成型主要是指塑料件,其成型工艺有注塑成型、吸塑成型、吹塑成型和挤出成型等。注塑成型受制于成型产品的高精度,可以成型复杂的零件。但模具投入价格高,产品更新慢,零件尺寸受成型机规格限制。因此,注塑在客车上的应用主要是仪表板、空调出风口等需要合资的复杂零件。

EPP汽车零件吸塑成型的特点是模具投入价格低,适合制造大尺寸零件和更新换代快的产品,但尺寸精度不高,制造顺应性低。由于客车内部以大型笼盖为主,精度要求不高,客车本身产量也不高。一款车型平均年产量在几百台左右。此外,客户往往会对客车的内饰配置提出各种要求,零件的尺寸和表面或多或少会有变化,因此在客车内饰上相对采用了吸塑技术。吹塑和挤出成型都是有特定要求的塑料件,在客车内饰的平台上限制较少。

在汽车塑料中,EPP成型在环保趋势中大量使用,增长速度也很快。相比较而言,竹粉//EPP发泡复合材料具有性价比高、环保的优点。尝试利用基体塑料的增韧方法和EPP材料的冲击强度,开发可替代聚丙烯用于汽车内饰件的竹粉/PP发泡复合材料,对拓宽竹塑发泡复合材料的应用平台和提高其应用成本起到了积极的作用。

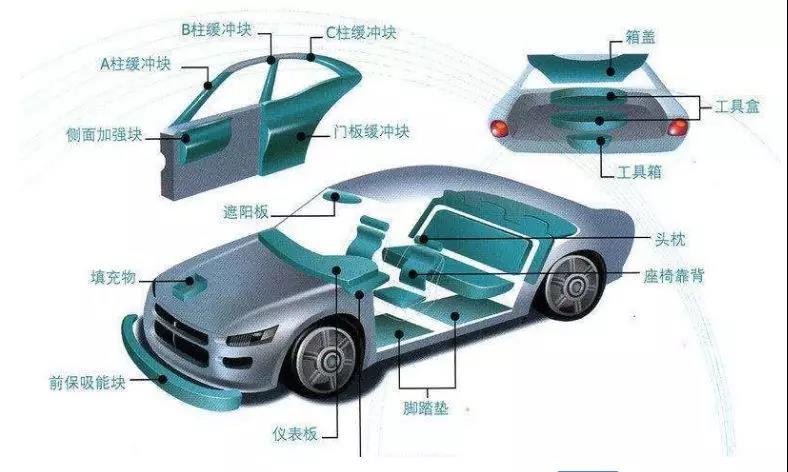

EPP模塑材料因其各种良好的性能而被广泛使用。EPP已广泛用作IT产品、电子通讯设备、液晶显示器、等离子彩电、精密电子元件、精密仪器仪表等的包装材料。另一个特别紧张的应用平台是汽车行业的大量应用:汽车保险杠、车侧防震芯、车门防震芯、高级汽车安全座椅、汽车儿童座椅、物盒、后备箱、扶手、底垫、遮阳板、仪表盘等。

EPP是一种发泡聚丙烯,由固体和良相组成,呈黑色、粉红色或白色颗粒状,直径一般在φ2 ~φ2 ~ 7mm之间,EPP颗粒外壁封闭,充满气体。通常EPP的固体成分只占总重量的2% ~ 10%,另一边是气体,这使得EPP非常适合汽车制造业中的安全、环保、减重等要求。

EPP在汽车制造平台上迅速获得广泛应用,成为吸能减震材料的新宠,应用潜力巨大。Epp片材是一种高科技环保型泡沫材料,具有高强度、高回弹、耐冲击、耐腐蚀、不易损坏等优异性能。目前广泛应用于汽车保险杠、汽车门板、物箱、汽车座椅等内衬材料以及包装、建筑、绿化等各种平台。

EPP汽车零部件产品性能:高耐热性:130℃的极高使用温度,远高于EPS和EPE;尺寸稳定性好:EPP热收缩小,尺寸稳定;重量轻:由于EPP相对密度小,在发泡率相近的情况下,比其他发泡材料轻;高贵的缓冲性能:EPP韧性好,硬度适中,在大载荷的限制范围内具有高贵的缓冲性;良好的低温特性:在-40℃下,仍具有良好的缓冲性能。

膨胀比限制较大:从8倍低膨胀比到45倍高膨胀比,且均具有良好的缓冲性能和隔热性能;保温性和漂浮性:EPP是一种闭孔自撑式胞室布局,导热系数和吸水率低,可用于保温材料和漂浮材料;优异的耐油性和耐化学性。环保:EPP长短交联泡沫,无毒,100%可降解,可购买重复使用,节约电力和资源;使用寿命长,大量应用于物流材料,可反复收购和回收。

网站地图

网站地图 联系我们

联系我们 在线留言

在线留言 富扬首页

富扬首页

0769-85650016

0769-85650016

粤公网安备:44190002006931号

粤公网安备:44190002006931号